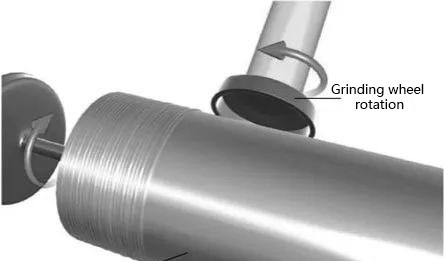

रोलिंग से तात्पर्य एक सिलिकॉन सिंगल क्रिस्टल रॉड के बाहरी व्यास को डायमंड ग्राइंडिंग व्हील का उपयोग करके आवश्यक व्यास के सिंगल क्रिस्टल रॉड में पीसने और एक फ्लैट किनारे संदर्भ सतह या सिंगल क्रिस्टल रॉड के पोजिशनिंग ग्रूव को पीसने की प्रक्रिया से है।

एकल क्रिस्टल भट्ठी द्वारा तैयार एकल क्रिस्टल रॉड की बाहरी व्यास की सतह चिकनी और सपाट नहीं है, और इसका व्यास अंतिम अनुप्रयोग में उपयोग किए गए सिलिकॉन वेफर के व्यास से बड़ा है। बाहरी व्यास को रोल करके आवश्यक रॉड व्यास प्राप्त किया जा सकता है।

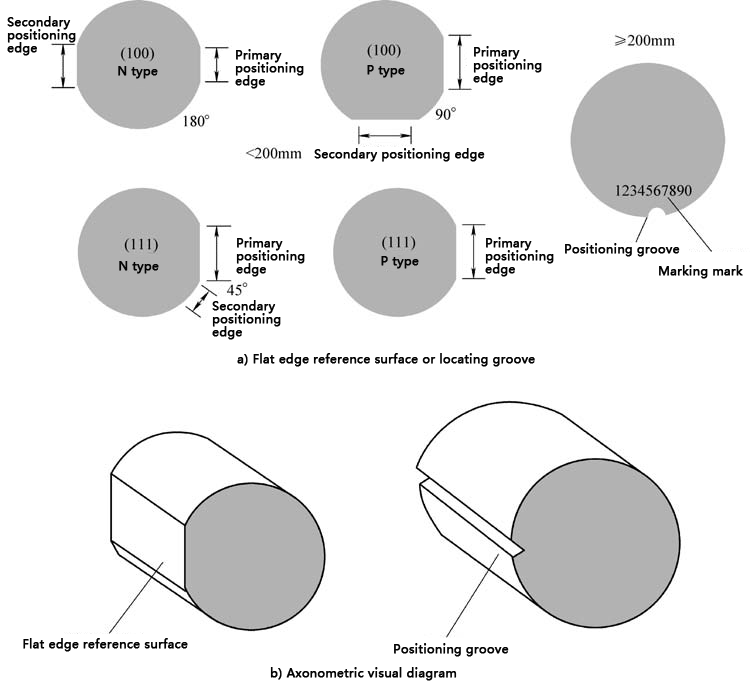

रोलिंग मिल में फ्लैट एज संदर्भ सतह को पीसने या सिलिकॉन सिंगल क्रिस्टल रॉड के पोजिशनिंग ग्रूव को पीसने का कार्य होता है, यानी आवश्यक व्यास के साथ सिंगल क्रिस्टल रॉड पर दिशात्मक परीक्षण करने के लिए। उसी रोलिंग मिल उपकरण पर, एकल क्रिस्टल रॉड की फ्लैट एज संदर्भ सतह या पोजिशनिंग ग्रूव को ग्राउंड किया जाता है। आम तौर पर, 200 मिमी से कम व्यास वाली एकल क्रिस्टल छड़ें फ्लैट किनारे संदर्भ सतहों का उपयोग करती हैं, और 200 मिमी और उससे अधिक व्यास वाली एकल क्रिस्टल छड़ें पोजिशनिंग खांचे का उपयोग करती हैं। 200 मिमी व्यास वाली एकल क्रिस्टल छड़ें आवश्यकतानुसार सपाट किनारे वाली संदर्भ सतहों के साथ भी बनाई जा सकती हैं। एकल क्रिस्टल रॉड ओरिएंटेशन संदर्भ सतह का उद्देश्य एकीकृत सर्किट विनिर्माण में प्रक्रिया उपकरण के स्वचालित पोजिशनिंग संचालन की जरूरतों को पूरा करना है; उत्पादन प्रबंधन को सुविधाजनक बनाने के लिए सिलिकॉन वेफर आदि के क्रिस्टल अभिविन्यास और चालकता प्रकार को इंगित करना; मुख्य पोजिशनिंग किनारा या पोजिशनिंग ग्रूव <110> दिशा के लंबवत है। चिप पैकेजिंग प्रक्रिया के दौरान, डाइसिंग प्रक्रिया वेफर के प्राकृतिक दरार का कारण बन सकती है, और स्थिति भी टुकड़ों की उत्पत्ति को रोक सकती है।

गोलाई प्रक्रिया के मुख्य उद्देश्यों में शामिल हैं: सतह की गुणवत्ता में सुधार: गोलाई सिलिकॉन वेफर्स की सतह पर गड़गड़ाहट और असमानता को दूर कर सकती है और सिलिकॉन वेफर्स की सतह की चिकनाई में सुधार कर सकती है, जो बाद की फोटोलिथोग्राफी और नक़्क़ाशी प्रक्रियाओं के लिए बहुत महत्वपूर्ण है। तनाव कम करना: सिलिकॉन वेफर्स की कटाई और प्रसंस्करण के दौरान तनाव उत्पन्न हो सकता है। गोलाई इन तनावों को दूर करने में मदद कर सकती है और बाद की प्रक्रियाओं में सिलिकॉन वेफर्स को टूटने से रोक सकती है। सिलिकॉन वेफर्स की यांत्रिक शक्ति में सुधार: गोलाई प्रक्रिया के दौरान, सिलिकॉन वेफर्स के किनारे चिकने हो जाएंगे, जो सिलिकॉन वेफर्स की यांत्रिक शक्ति में सुधार करने और परिवहन और उपयोग के दौरान क्षति को कम करने में मदद करता है। आयामी सटीकता सुनिश्चित करना: गोलाकार करके, सिलिकॉन वेफर्स की आयामी सटीकता सुनिश्चित की जा सकती है, जो अर्धचालक उपकरणों के निर्माण के लिए महत्वपूर्ण है। सिलिकॉन वेफर्स के विद्युत गुणों में सुधार: सिलिकॉन वेफर्स के किनारे प्रसंस्करण का उनके विद्युत गुणों पर महत्वपूर्ण प्रभाव पड़ता है। गोलाई से सिलिकॉन वेफर्स के विद्युत गुणों में सुधार हो सकता है, जैसे लीकेज करंट को कम करना। सौंदर्यशास्त्र: सिलिकॉन वेफर्स के किनारे गोलाई के बाद चिकने और अधिक सुंदर होते हैं, जो कुछ एप्लिकेशन परिदृश्यों के लिए भी आवश्यक है।

पोस्ट करने का समय: जुलाई-30-2024