एपिटैक्सियल परत एक विशिष्ट एकल क्रिस्टल फिल्म है जो एपिटैक्सियल प्रक्रिया द्वारा वेफर पर विकसित होती है, और सब्सट्रेट वेफर और एपिटैक्सियल फिल्म को एपिटैक्सियल वेफर कहा जाता है। प्रवाहकीय सिलिकॉन कार्बाइड सब्सट्रेट पर सिलिकॉन कार्बाइड एपिटैक्सियल परत को विकसित करके, सिलिकॉन कार्बाइड सजातीय एपिटैक्सियल वेफर को शोट्की डायोड, एमओएसएफईटी, आईजीबीटी और अन्य बिजली उपकरणों में तैयार किया जा सकता है, जिनमें से 4H-SiC सब्सट्रेट सबसे अधिक उपयोग किया जाता है।

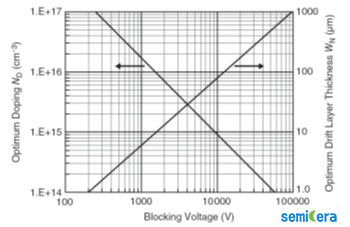

सिलिकॉन कार्बाइड पावर डिवाइस और पारंपरिक सिलिकॉन पावर डिवाइस की अलग-अलग विनिर्माण प्रक्रिया के कारण, इसे सीधे सिलिकॉन कार्बाइड सिंगल क्रिस्टल सामग्री पर नहीं बनाया जा सकता है। अतिरिक्त उच्च-गुणवत्ता वाले एपिटैक्सियल सामग्रियों को प्रवाहकीय एकल क्रिस्टल सब्सट्रेट पर उगाया जाना चाहिए, और विभिन्न उपकरणों को एपिटैक्सियल परत पर निर्मित किया जाना चाहिए। इसलिए, एपीटैक्सियल परत की गुणवत्ता का डिवाइस के प्रदर्शन पर बहुत प्रभाव पड़ता है। विभिन्न बिजली उपकरणों के प्रदर्शन में सुधार एपिटैक्सियल परत की मोटाई, डोपिंग एकाग्रता और दोषों के लिए उच्च आवश्यकताओं को भी सामने रखता है।

अंजीर। 1. डोपिंग एकाग्रता और एकध्रुवीय डिवाइस की एपिटैक्सियल परत की मोटाई और ब्लॉकिंग वोल्टेज के बीच संबंध

एसआईसी एपिटैक्सियल परत की तैयारी के तरीकों में मुख्य रूप से वाष्पीकरण वृद्धि विधि, तरल चरण एपिटैक्सियल वृद्धि (एलपीई), आणविक बीम एपिटैक्सियल वृद्धि (एमबीई) और रासायनिक वाष्प जमाव (सीवीडी) शामिल हैं। वर्तमान में, रासायनिक वाष्प जमाव (सीवीडी) कारखानों में बड़े पैमाने पर उत्पादन के लिए उपयोग की जाने वाली मुख्य विधि है।

| तैयारी विधि | प्रक्रिया के लाभ | प्रक्रिया के नुकसान |

|

तरल चरण एपिटैक्सियल ग्रोथ

(एलपीई)

|

सरल उपकरण आवश्यकताएँ और कम लागत वाली विकास विधियाँ। |

एपिटैक्सियल परत की सतह आकृति विज्ञान को नियंत्रित करना मुश्किल है। उपकरण एक ही समय में कई वेफर्स को एपिटैक्सियलाइज़ नहीं कर सकता, जिससे बड़े पैमाने पर उत्पादन सीमित हो जाता है। |

|

आणविक बीम एपिटैक्सियल ग्रोथ (एमबीई)

|

विभिन्न SiC क्रिस्टल एपिटैक्सियल परतों को कम विकास तापमान पर उगाया जा सकता है |

उपकरण वैक्यूम आवश्यकताएँ अधिक और महंगी हैं। एपिटैक्सियल परत की धीमी वृद्धि दर |

|

रासायनिक वाष्प जमाव (सीवीडी) |

कारखानों में बड़े पैमाने पर उत्पादन के लिए सबसे महत्वपूर्ण विधि। मोटी एपिटैक्सियल परतें बढ़ने पर विकास दर को सटीक रूप से नियंत्रित किया जा सकता है। |

SiC एपिटैक्सियल परतों में अभी भी विभिन्न दोष हैं जो डिवाइस की विशेषताओं को प्रभावित करते हैं, इसलिए SiC के लिए एपिटैक्सियल विकास प्रक्रिया को लगातार अनुकूलित करने की आवश्यकता है।(टीएसीआवश्यकता है, सेमिसेरा देखेंटीएसी उत्पाद) |

|

वाष्पीकरण वृद्धि विधि

|

SiC क्रिस्टल खींचने के समान उपकरण का उपयोग करना, प्रक्रिया क्रिस्टल खींचने से थोड़ी अलग है। परिपक्व उपकरण, कम लागत |

SiC का असमान वाष्पीकरण उच्च गुणवत्ता वाले एपिटैक्सियल परतों को विकसित करने के लिए इसके वाष्पीकरण का उपयोग करना मुश्किल बना देता है |

अंजीर। 2. एपिटैक्सियल परत की मुख्य तैयारी विधियों की तुलना

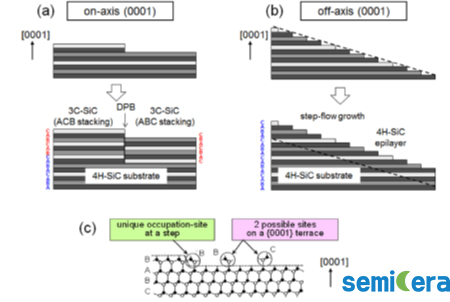

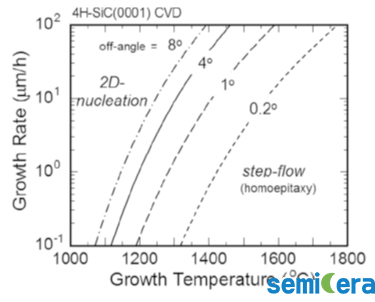

एक निश्चित झुकाव कोण के साथ ऑफ-अक्ष {0001} सब्सट्रेट पर, जैसा कि चित्र 2 (बी) में दिखाया गया है, चरण सतह का घनत्व बड़ा है, और चरण सतह का आकार छोटा है, और क्रिस्टल न्यूक्लिएशन आसान नहीं है चरण की सतह पर होता है, लेकिन अधिक बार चरण के विलय बिंदु पर होता है। इस मामले में, केवल एक न्यूक्लियेटिंग कुंजी है। इसलिए, एपिटैक्सियल परत सब्सट्रेट के स्टैकिंग ऑर्डर को पूरी तरह से दोहरा सकती है, जिससे बहु-प्रकार के सह-अस्तित्व की समस्या समाप्त हो जाती है।

अंजीर। 3. 4H-SiC चरण नियंत्रण एपिटेक्सी विधि का भौतिक प्रक्रिया आरेख

अंजीर। 4. 4H-SiC चरण-नियंत्रित एपिटेक्सी विधि द्वारा सीवीडी वृद्धि के लिए महत्वपूर्ण स्थितियाँ

अंजीर। 5. 4H-SiC एपिटैक्सी में विभिन्न सिलिकॉन स्रोतों के तहत विकास दर की तुलना

वर्तमान में, सिलिकॉन कार्बाइड एपिटैक्सी तकनीक कम और मध्यम वोल्टेज अनुप्रयोगों (जैसे 1200 वोल्ट डिवाइस) में अपेक्षाकृत परिपक्व है। मोटाई की एकरूपता, डोपिंग एकाग्रता की एकरूपता और एपिटैक्सियल परत का दोष वितरण अपेक्षाकृत अच्छे स्तर तक पहुंच सकता है, जो मूल रूप से मध्यम और निम्न वोल्टेज एसबीडी (शोट्की डायोड), एमओएस (मेटल ऑक्साइड सेमीकंडक्टर फील्ड इफेक्ट ट्रांजिस्टर), जेबीएस की जरूरतों को पूरा कर सकता है। जंक्शन डायोड) और अन्य उपकरण।

हालाँकि, उच्च दबाव के क्षेत्र में, एपिटैक्सियल वेफर्स को अभी भी कई चुनौतियों से पार पाने की आवश्यकता है। उदाहरण के लिए, जिन उपकरणों को 10,000 वोल्ट का सामना करने की आवश्यकता होती है, उनके लिए एपिटैक्सियल परत की मोटाई लगभग 100μm होनी चाहिए। कम-वोल्टेज उपकरणों की तुलना में, एपिटैक्सियल परत की मोटाई और डोपिंग एकाग्रता की एकरूपता बहुत भिन्न होती है, विशेष रूप से डोपिंग एकाग्रता की एकरूपता। साथ ही, एपिटैक्सियल परत में त्रिकोण दोष डिवाइस के समग्र प्रदर्शन को भी नष्ट कर देगा। उच्च-वोल्टेज अनुप्रयोगों में, डिवाइस प्रकार द्विध्रुवी उपकरणों का उपयोग करते हैं, जिन्हें एपिटैक्सियल परत में उच्च अल्पसंख्यक जीवनकाल की आवश्यकता होती है, इसलिए अल्पसंख्यक जीवनकाल में सुधार के लिए प्रक्रिया को अनुकूलित करने की आवश्यकता होती है।

वर्तमान में, घरेलू एपिटैक्सी मुख्य रूप से 4 इंच और 6 इंच है, और बड़े आकार के सिलिकॉन कार्बाइड एपिटैक्सी का अनुपात साल दर साल बढ़ रहा है। सिलिकॉन कार्बाइड एपिटैक्सियल शीट का आकार मुख्य रूप से सिलिकॉन कार्बाइड सब्सट्रेट के आकार से सीमित होता है। वर्तमान में, 6-इंच सिलिकॉन कार्बाइड सब्सट्रेट का व्यावसायीकरण किया गया है, इसलिए सिलिकॉन कार्बाइड एपिटैक्सियल धीरे-धीरे 4 इंच से 6 इंच तक परिवर्तित हो रहा है। सिलिकॉन कार्बाइड सब्सट्रेट तैयारी तकनीक और क्षमता विस्तार के निरंतर सुधार के साथ, सिलिकॉन कार्बाइड सब्सट्रेट की कीमत धीरे-धीरे कम हो रही है। एपिटैक्सियल शीट की कीमत की संरचना में, सब्सट्रेट की लागत का 50% से अधिक हिस्सा होता है, इसलिए सब्सट्रेट की कीमत में गिरावट के साथ, सिलिकॉन कार्बाइड एपिटैक्सियल शीट की कीमत भी कम होने की उम्मीद है।

पोस्ट समय: जून-03-2024