1. इंटीग्रेटेड सर्किट के बारे में

1.1 एकीकृत सर्किट की अवधारणा और जन्म

इंटीग्रेटेड सर्किट (आईसी): एक उपकरण को संदर्भित करता है जो विशिष्ट प्रसंस्करण तकनीकों की एक श्रृंखला के माध्यम से ट्रांजिस्टर और डायोड जैसे सक्रिय उपकरणों को प्रतिरोधक और कैपेसिटर जैसे निष्क्रिय घटकों के साथ जोड़ता है।

एक सर्किट या सिस्टम जो सेमीकंडक्टर (जैसे सिलिकॉन या गैलियम आर्सेनाइड जैसे यौगिक) पर "एकीकृत" होता है, कुछ सर्किट इंटरकनेक्शन के अनुसार वेफर होता है और फिर विशिष्ट कार्य करने के लिए एक शेल में पैक किया जाता है।

1958 में, जैक किल्बी, जो टेक्सास इंस्ट्रूमेंट्स (TI) में इलेक्ट्रॉनिक उपकरणों के लघुकरण के लिए जिम्मेदार थे, ने एकीकृत सर्किट का विचार प्रस्तावित किया:

"चूंकि कैपेसिटर, रेसिस्टर, ट्रांजिस्टर इत्यादि जैसे सभी घटक एक ही सामग्री से बनाए जा सकते हैं, इसलिए मैंने सोचा कि उन्हें अर्धचालक सामग्री के एक टुकड़े पर बनाना और फिर उन्हें एक पूर्ण सर्किट बनाने के लिए आपस में जोड़ना संभव होगा।"

12 सितंबर और 19 सितंबर, 1958 को, किल्बी ने एकीकृत सर्किट के जन्म को चिह्नित करते हुए, क्रमशः चरण-शिफ्ट ऑसिलेटर और ट्रिगर का निर्माण और प्रदर्शन पूरा किया।

2000 में, किल्बी को भौतिकी में नोबेल पुरस्कार से सम्मानित किया गया था। नोबेल पुरस्कार समिति ने एक बार टिप्पणी की थी कि किल्बी ने "आधुनिक सूचना प्रौद्योगिकी की नींव रखी।"

नीचे दी गई तस्वीर किल्बी और उसके एकीकृत सर्किट पेटेंट को दिखाती है:

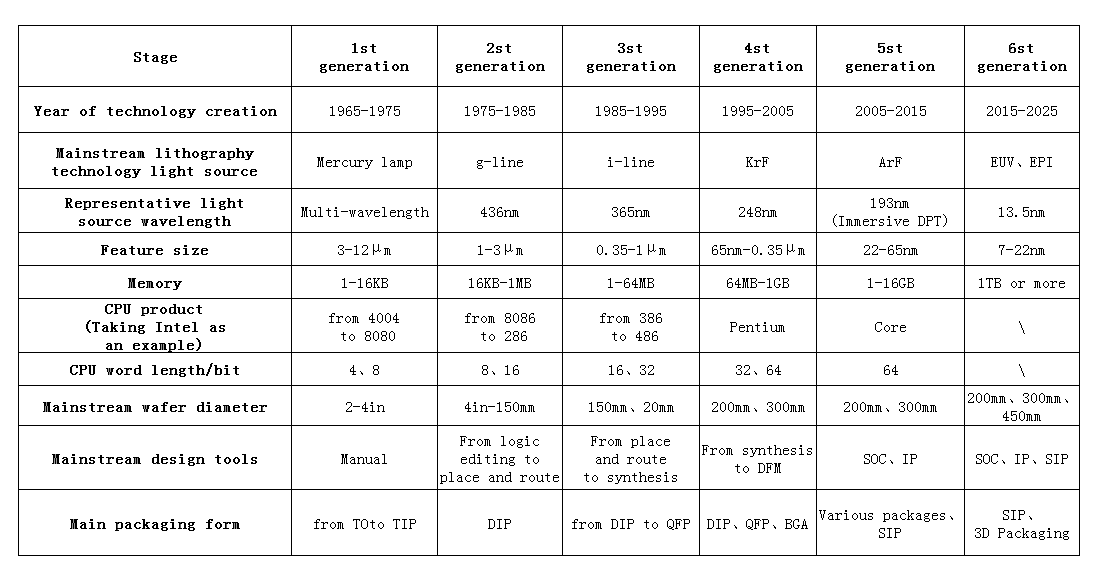

1.2 अर्धचालक विनिर्माण प्रौद्योगिकी का विकास

निम्नलिखित चित्र अर्धचालक विनिर्माण प्रौद्योगिकी के विकास चरणों को दर्शाता है:

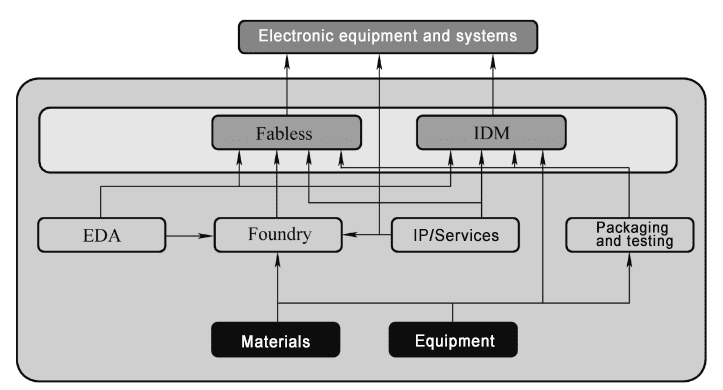

1.3 एकीकृत सर्किट उद्योग श्रृंखला

सेमीकंडक्टर उद्योग श्रृंखला की संरचना (मुख्य रूप से एकीकृत सर्किट, असतत उपकरणों सहित) ऊपर दिए गए चित्र में दिखाई गई है:

- फैबलेस: एक कंपनी जो बिना उत्पादन लाइन के उत्पाद डिजाइन करती है।

- आईडीएम: एकीकृत डिवाइस निर्माता, एकीकृत डिवाइस निर्माता;

- आईपी: सर्किट मॉड्यूल निर्माता;

- ईडीए: इलेक्ट्रॉनिक डिजाइन स्वचालित, इलेक्ट्रॉनिक डिजाइन स्वचालन, कंपनी मुख्य रूप से डिजाइन उपकरण प्रदान करती है;

- फाउंड्री; वेफर फाउंड्री, चिप निर्माण सेवाएं प्रदान करती है;

- पैकेजिंग और परीक्षण फाउंड्री कंपनियां: मुख्य रूप से फैबलेस और आईडीएम की सेवा;

- सामग्री और विशेष उपकरण कंपनियां: मुख्य रूप से चिप निर्माण कंपनियों के लिए आवश्यक सामग्री और उपकरण प्रदान करती हैं।

अर्धचालक प्रौद्योगिकी का उपयोग करके उत्पादित मुख्य उत्पाद एकीकृत सर्किट और असतत अर्धचालक उपकरण हैं।

एकीकृत सर्किट के मुख्य उत्पादों में शामिल हैं:

- अनुप्रयोग विशिष्ट मानक भाग (एएसएसपी);

- माइक्रोप्रोसेसर यूनिट (एमपीयू);

- याद

- अनुप्रयोग विशिष्ट एकीकृत सर्किट (एएसआईसी);

- एनालॉग सर्किट;

- सामान्य तर्क सर्किट (लॉजिकल सर्किट)।

अर्धचालक असतत उपकरणों के मुख्य उत्पादों में शामिल हैं:

- डायोड;

- ट्रांजिस्टर;

- पावर डिवाइस;

- हाई-वोल्टेज डिवाइस;

- माइक्रोवेव डिवाइस;

- ऑप्टोइलेक्ट्रॉनिक्स;

- सेंसर डिवाइस (सेंसर)।

2. एकीकृत सर्किट विनिर्माण प्रक्रिया

2.1 चिप निर्माण

एक सिलिकॉन वेफर पर दर्जनों या यहां तक कि हजारों विशिष्ट चिप्स एक साथ बनाए जा सकते हैं। सिलिकॉन वेफर पर चिप्स की संख्या उत्पाद के प्रकार और प्रत्येक चिप के आकार पर निर्भर करती है।

सिलिकॉन वेफर्स को आमतौर पर सबस्ट्रेट्स कहा जाता है। पिछले कुछ वर्षों में सिलिकॉन वेफर्स का व्यास बढ़ रहा है, शुरुआत में 1 इंच से कम से लेकर अब आमतौर पर इस्तेमाल होने वाले 12 इंच (लगभग 300 मिमी) तक, और 14 इंच या 15 इंच में संक्रमण के दौर से गुजर रहा है।

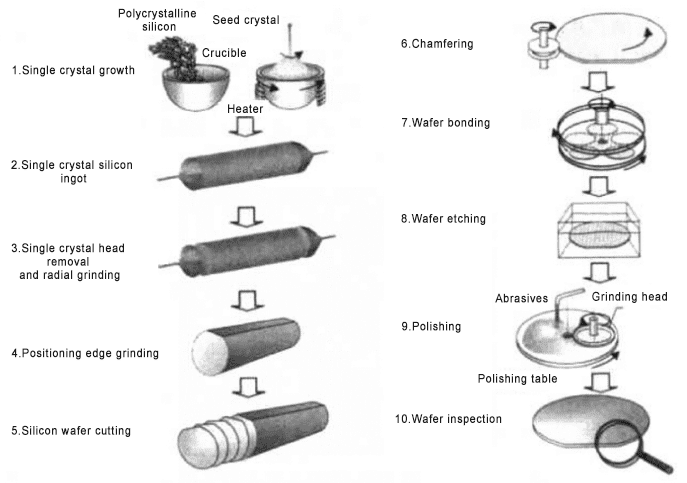

चिप निर्माण को आम तौर पर पांच चरणों में विभाजित किया जाता है: सिलिकॉन वेफर तैयारी, सिलिकॉन वेफर विनिर्माण, चिप परीक्षण/चुनना, असेंबली और पैकेजिंग, और अंतिम परीक्षण।

(1)

सिलिकॉन वेफर तैयारी:

कच्चा माल बनाने के लिए सिलिकॉन को रेत से निकालकर शुद्ध किया जाता है। एक विशेष प्रक्रिया से उपयुक्त व्यास के सिलिकॉन सिल्लियां तैयार की जाती हैं। फिर माइक्रोचिप्स बनाने के लिए सिल्लियों को पतले सिलिकॉन वेफर्स में काटा जाता है।

वेफर्स विशिष्ट विशिष्टताओं के लिए तैयार किए जाते हैं, जैसे पंजीकरण किनारे की आवश्यकताएं और संदूषण स्तर।

(2)सिलिकॉन वेफर विनिर्माण:

चिप निर्माण के रूप में भी जाना जाता है, नंगे सिलिकॉन वेफर सिलिकॉन वेफर विनिर्माण संयंत्र में आता है और फिर विभिन्न सफाई, फिल्म निर्माण, फोटोलिथोग्राफी, नक़्क़ाशी और डोपिंग चरणों से गुजरता है। प्रसंस्कृत सिलिकॉन वेफर में सिलिकॉन वेफर पर स्थायी रूप से उत्कीर्ण एकीकृत सर्किट का एक पूरा सेट होता है।

(3)सिलिकॉन वेफर्स का परीक्षण और चयन:

सिलिकॉन वेफर का निर्माण पूरा होने के बाद, सिलिकॉन वेफर्स को परीक्षण/सॉर्ट क्षेत्र में भेजा जाता है, जहां व्यक्तिगत चिप्स की जांच की जाती है और विद्युत परीक्षण किया जाता है। फिर स्वीकार्य और अस्वीकार्य चिप्स को छांटा जाता है, और दोषपूर्ण चिप्स को चिह्नित किया जाता है।

(4)संयोजन और पैकेजिंग:

वेफर परीक्षण/छंटाई के बाद, वेफर्स व्यक्तिगत चिप्स को एक सुरक्षात्मक ट्यूब पैकेज में पैकेज करने के लिए असेंबली और पैकेजिंग चरण में प्रवेश करते हैं। सब्सट्रेट की मोटाई कम करने के लिए वेफर के पिछले हिस्से को पीस दिया जाता है।

प्रत्येक वेफर के पीछे एक मोटी प्लास्टिक की फिल्म जुड़ी होती है, और फिर सामने की तरफ स्क्राइब लाइनों के साथ प्रत्येक वेफर पर चिप्स को अलग करने के लिए हीरे की नोक वाले आरा ब्लेड का उपयोग किया जाता है।

सिलिकॉन वेफर के पीछे प्लास्टिक की फिल्म सिलिकॉन चिप को गिरने से बचाती है। असेंबली प्लांट में, असेंबली पैकेज बनाने के लिए अच्छे चिप्स को दबाया या निकाला जाता है। बाद में, चिप को प्लास्टिक या सिरेमिक शेल में सील कर दिया जाता है।

(5)अंतिम परीक्षण:

चिप की कार्यक्षमता सुनिश्चित करने के लिए, निर्माता की विद्युत और पर्यावरणीय विशेषता पैरामीटर आवश्यकताओं को पूरा करने के लिए प्रत्येक पैकेज्ड इंटीग्रेटेड सर्किट का परीक्षण किया जाता है। अंतिम परीक्षण के बाद, चिप को ग्राहक को एक समर्पित स्थान पर असेंबली के लिए भेजा जाता है।

2.2 प्रक्रिया प्रभाग

एकीकृत सर्किट निर्माण प्रक्रियाओं को आम तौर पर विभाजित किया जाता है:

फ़्रंट एंड: फ्रंट-एंड प्रक्रिया आम तौर पर ट्रांजिस्टर जैसे उपकरणों की निर्माण प्रक्रिया को संदर्भित करती है, जिसमें मुख्य रूप से अलगाव, गेट संरचना, स्रोत और नाली, संपर्क छेद आदि की निर्माण प्रक्रियाएं शामिल हैं।

बैक-एंड: बैक-एंड प्रक्रिया मुख्य रूप से इंटरकनेक्शन लाइनों के निर्माण को संदर्भित करती है जो चिप पर विभिन्न उपकरणों तक विद्युत संकेतों को संचारित कर सकती है, जिसमें मुख्य रूप से इंटरकनेक्शन लाइनों के बीच ढांकता हुआ जमाव, धातु लाइन गठन और लीड पैड गठन जैसी प्रक्रियाएं शामिल हैं।

मध्य चरण: ट्रांजिस्टर के प्रदर्शन में सुधार करने के लिए, 45nm/28nm के बाद उन्नत प्रौद्योगिकी नोड्स हाई-के गेट डाइइलेक्ट्रिक्स और मेटल गेट प्रक्रियाओं का उपयोग करते हैं, और ट्रांजिस्टर स्रोत और नाली संरचना तैयार होने के बाद प्रतिस्थापन गेट प्रक्रियाओं और स्थानीय इंटरकनेक्ट प्रक्रियाओं को जोड़ते हैं। ये प्रक्रियाएँ फ्रंट-एंड प्रक्रिया और बैक-एंड प्रक्रिया के बीच होती हैं, और पारंपरिक प्रक्रियाओं में उपयोग नहीं की जाती हैं, इसलिए इन्हें मध्य-चरण प्रक्रियाएँ कहा जाता है।

आमतौर पर, संपर्क छेद तैयार करने की प्रक्रिया फ्रंट-एंड प्रक्रिया और बैक-एंड प्रक्रिया के बीच विभाजन रेखा होती है।

संपर्क छिद्र: प्रथम-परत धातु इंटरकनेक्शन लाइन और सब्सट्रेट डिवाइस को जोड़ने के लिए सिलिकॉन वेफर में लंबवत रूप से खोदा गया एक छेद। यह टंगस्टन जैसी धातु से भरा होता है और इसका उपयोग डिवाइस इलेक्ट्रोड को धातु इंटरकनेक्शन परत तक ले जाने के लिए किया जाता है।

छेद के माध्यम से: यह धातु इंटरकनेक्ट लाइनों की दो आसन्न परतों के बीच कनेक्शन पथ है, जो दो धातु परतों के बीच ढांकता हुआ परत में स्थित है, और आम तौर पर तांबे जैसी धातुओं से भरा होता है।

व्यापक अर्थ में:

फ्रंट-एंड प्रक्रिया: व्यापक अर्थ में, एकीकृत सर्किट निर्माण में परीक्षण, पैकेजिंग और अन्य चरण भी शामिल होने चाहिए। परीक्षण और पैकेजिंग की तुलना में, घटक और इंटरकनेक्ट विनिर्माण एकीकृत सर्किट विनिर्माण का पहला भाग है, जिसे सामूहिक रूप से फ्रंट-एंड प्रक्रियाओं के रूप में जाना जाता है;

बैक-एंड प्रक्रिया: परीक्षण और पैकेजिंग को बैक-एंड प्रक्रियाएँ कहा जाता है।

3. परिशिष्ट

SMIF: मानक मैकेनिकल इंटरफ़ेस

AMHS: स्वचालित सामग्री सौंपने की प्रणाली

OHT: ओवरहेड होइस्ट ट्रांसफर

FOUP: फ्रंट ओपनिंग यूनिफाइड पॉड, 12 इंच (300 मिमी) वेफर्स के लिए विशेष

अधिक महत्वपूर्ण बात,सेमीसेरा प्रदान कर सकता हैग्रेफाइट भाग, मुलायम/कठोर लगा,सिलिकॉन कार्बाइड भाग, सीवीडी सिलिकॉन कार्बाइड भाग, औरSiC/TaC लेपित भाग30 दिनों में पूर्ण अर्धचालक प्रक्रिया के साथ।हम ईमानदारी से चीन में आपका दीर्घकालिक भागीदार बनने के लिए तत्पर हैं।

पोस्ट करने का समय: अगस्त-15-2024